碳化硅(SiC)芯片目前已在新能源汽車、雷達基站、5G通訊、智能電網(wǎng)等眾多前沿領域展現(xiàn)出極為廣闊的應用前景,成為推動這些行業(yè)邁向更高層次、實現(xiàn)轉(zhuǎn)型升級的核心驅(qū)動力。然而,SiC材料高硬度特性給傳統(tǒng)多線切割的襯底加工方式帶來了前所未有的巨大挑戰(zhàn),材料耗損嚴重、加工效率低下、加工成本高昂等痛點成為制約行業(yè)發(fā)展的關鍵瓶頸。隨著晶圓尺寸從6inch逐步向12inch拓展,傳統(tǒng)線切割應對更大尺寸晶圓時,所面臨的困境愈發(fā)嚴峻。在此行業(yè)背景下,SiC晶錠激光剝片技術應運而生,憑借其材料耗損小、出片率高、效率高等巨大優(yōu)勢,逐漸成為大尺寸SiC晶錠切割領域的主流技術。

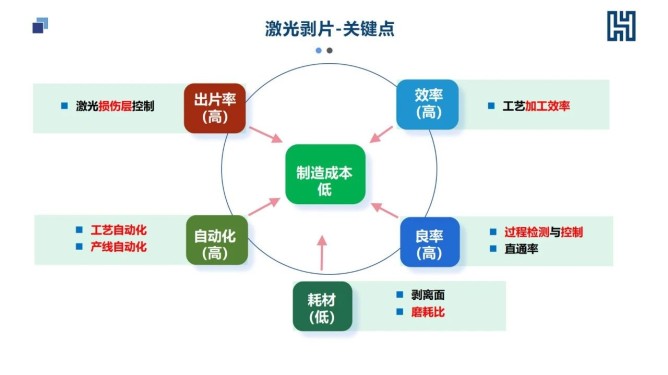

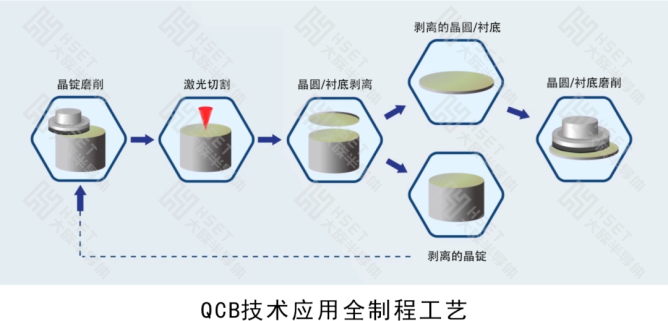

然而,激光剝片技術要在工藝品質(zhì)上達到卓越水準的同時,還要實現(xiàn)生產(chǎn)效率的高效運行,絕非易事。在2025年5月15日舉辦的行家說(第5屆)車規(guī)級8英寸SiC量產(chǎn)技術及汽車&數(shù)字能源應用大會上,大族半導體產(chǎn)品線總經(jīng)理巫禮杰先生特別指出,該技術的核心目標是為客戶大幅降低制造成本,而要達成這一目標,需重點把控以下幾個核心要點:出片率(高),加工效率(高),自動化水平(高),加工良率(高),生產(chǎn)耗材(低)。大族半導體憑借強大的研發(fā)實力與創(chuàng)新精神,在激光剝片QCB(Qian Ceng Bing)技術基礎上,取得了技術成果的進一步突破:在切割損耗方面,實現(xiàn)8inch?350μm導電型襯底片切割,單片總損耗<70-80μm,單耗<450-470μm(單耗=上次晶錠厚度-剝離1片晶圓后晶錠厚度),即20mm晶棒,出片數(shù)量提升到42-44 pcs;在加工效率方面,實現(xiàn)8inch 350μm導電型襯底片切割,單片作業(yè)時間縮短到15min/pcs以內(nèi);在加工耗材方面,剝離面平整,粗糙度好,TTV小,對磨輪損傷降低,同等條件下,磨耗比行業(yè)平均水平降低40%,降低砂輪耗損;以上技術突破為實現(xiàn)更低損耗、高效率、智能化、自動化晶錠剝片提供保障,進一步全方位降低SiC晶錠切割制造成本。

??

??

?設備推介?

?大族半導體SiC晶錠激光剝片產(chǎn)線自動化裝備采用了先進的模塊化設計理念,這一設計能夠靈活應對8inch、12inch激光剝片的需求,實現(xiàn)了晶錠激光剝片產(chǎn)線自動化生產(chǎn)。

?

SiC晶錠激光剝片產(chǎn)線自動化裝備

01產(chǎn)線裝備:精準布局,高效協(xié)同

產(chǎn)線裝備經(jīng)過精心設計與反復優(yōu)化,各環(huán)節(jié)緊密銜接,構建起高效、穩(wěn)定的生產(chǎn)流程。從原材料的上料到成品的下料,每一個步驟都經(jīng)過精確管控,嚴格確保了產(chǎn)品質(zhì)量的一致性及穩(wěn)定性,為大規(guī)模生產(chǎn)奠定了基礎。

02工藝制程:精細把控,品質(zhì)卓越

在工藝制程方面,大族半導體擁有獨特的工藝技術和豐富的實踐經(jīng)驗。通過獨特工藝技術的精確控制與智能化過程檢測與控制,有效保障了激光剝片作業(yè)的高質(zhì)高效。

03技術優(yōu)勢:四大亮點,引領行業(yè)

切割低損耗

8inch單片總損耗<70-80μm,單耗450-470μm(單耗=上次晶錠厚度-剝離1片晶圓后晶錠厚度)。

加工高效率

8inch單片作業(yè)時間縮短到15min/pcs以內(nèi)。

更低耗材磨損

剝離面平整,粗糙度小,砂輪磨耗低。

產(chǎn)線靈活匹配

靈活設備匹配,產(chǎn)能利用最大化,設備數(shù)量最優(yōu)資產(chǎn)投資,設備占地靈活部署。

大族半導體憑借在激光裝備技術領域的領先地位和創(chuàng)新實力,始終秉持高精度、低損傷、高效率、技術創(chuàng)新和成本效益的發(fā)展理念,不斷推出具有競爭力的產(chǎn)品和解決方案。未來,大族半導體將堅定不移地走在技術創(chuàng)新和產(chǎn)品研發(fā)的最前沿,緊密關注半導體行業(yè)的發(fā)展趨勢和客戶需求,持續(xù)引領半導體行業(yè)持續(xù)創(chuàng)新與發(fā)展!

(來源:大族半導體)